डकबिल वाल्व का महत्व (चेक वाल्व, नॉन-रिटर्न प्लग)

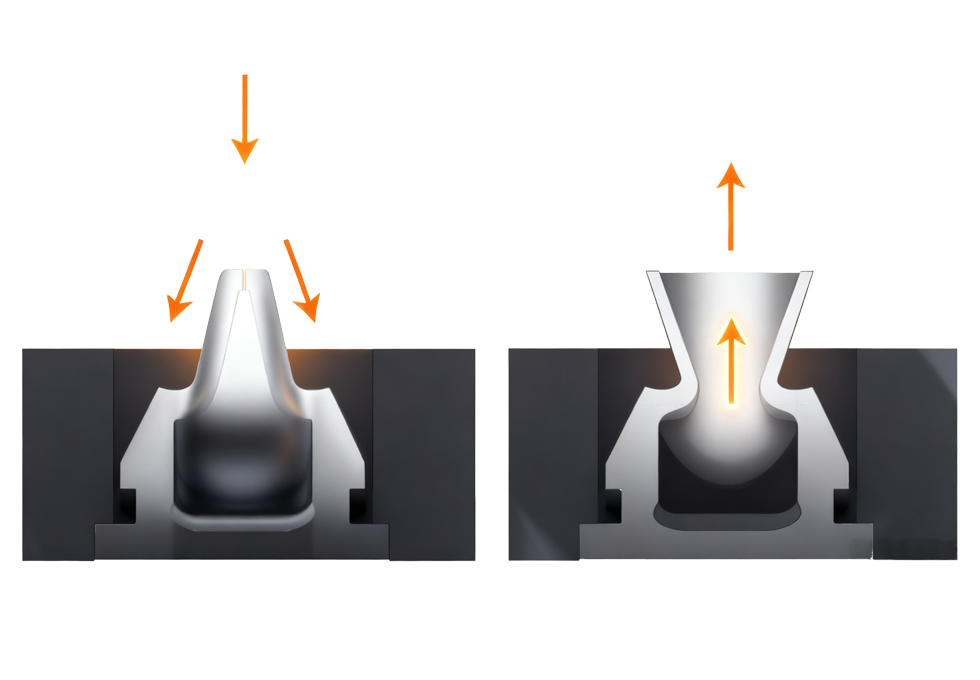

| डकबिल वाल्व ( चेक वाल्व , नॉन-रिटर्न प्लग ) द्रव नियंत्रण प्रणालियों में प्रमुख घटक हैं और व्यापक रूप से विभिन्न सटीक माइक्रो पंप, वाल्व और अन्य उपकरणों में उपयोग किए जाते हैं। उनका मुख्य कार्य कट सीम की यूनिडायरेक्शनल चालन विशेषता के माध्यम से दिशात्मक द्रव प्रवाह नियंत्रण प्राप्त करना है। इसका प्रदर्शन सीधे तीन मुख्य लिंक को प्रभावित करता है: ① द्रव परिवहन की सटीकता सुनिश्चित करें और सिस्टम दबाव स्थिरता के साथ बैकफ़्लो हस्तक्षेप से बचें; ② उपकरण की परिचालन दक्षता बनाए रखें और स्थिर प्रवाह नियंत्रण के माध्यम से ऊर्जा खपत के नुकसान को कम करें; ③ मध्यम अपशिष्ट या रिसाव के कारण उपकरण क्षति को रोकने के लिए सिस्टम के समग्र सीलिंग प्रदर्शन को बढ़ाएं। इसलिए, डकबिल वाल्व की गुणवत्ता द्रव उपकरण की स्थिरता, विश्वसनीयता और सेवा जीवन के लिए महत्वपूर्ण है, और यह सटीक द्रव नियंत्रण के क्षेत्र में एक मुख्य गारंटी घटक है। |

डकबिल वाल्व के साथ सामान्य समस्याएं

डकबिल वाल्वों के व्यावहारिक अनुप्रयोग में, चार प्रमुख मुद्दे उत्पन्न होने की संभावना है जो सीधे उनके कार्यों और प्रदर्शन को प्रभावित करते हैं

कटिंग सीम चिपकने की समस्या: कटिंग सीम चिपक जाती है, जिससे इसे सामान्य रूप से खोलना असंभव हो जाता है। यह सीधे तौर पर एक-तरफ़ा चालन फ़ंक्शन की विफलता की ओर जाता है, जिससे तरल पदार्थ को गुजरने से रोका जाता है या रिवर्स प्रवाह नियंत्रण विफल हो जाता है, जिसके परिणामस्वरूप सिस्टम बंद हो जाता है या परिचालन विफलता हो जाती है। असमान कटिंग सीम समस्या: कटिंग सीम के आकार, गहराई या कोण में अंतर के कारण विभिन्न उत्पादों के लिए असंगत द्रव मार्ग दर होती है, जिससे प्रवाह विचलन होता है और सिस्टम द्वारा द्रव वितरण मात्रा के सटीक नियंत्रण को प्रभावित होता है। कटे हुए सीम पर दरार की समस्या: कटे हुए सीम पर दरारें या क्षति न केवल प्रवाह दर में असामान्य उतार-चढ़ाव का कारण बनती है, बल्कि गंभीर मामलों में, यह एकतरफा जांच फ़ंक्शन को भी पूरी तरह से खो सकता है, जिससे मध्यम रिसाव या उपकरण दबाव असंतुलन हो सकता है। कटे हुए सीम के कसकर फिट न होने की समस्या: जब कटे हुए सीम को बंद कर दिया जाता है, तो एक गैप हो जाता है, जिससे पूर्ण सील नहीं हो पाती है, जिससे द्रव का बैकफ्लो रिसाव होता है, सिस्टम के दिशात्मक परिवहन तर्क में बाधा आती है, और यहां तक कि माध्यम को दूषित करता है या डाउनस्ट्रीम घटकों को नुकसान पहुंचाता है। |  |

समस्या के कारण

चार प्रकार की समस्याओं के मूल कारणों का विश्लेषण तीन आयामों से किया जा सकता है: सामग्री चयन, डिजाइन प्रक्रिया और उत्पादन प्रबंधन

कटिंग सीम के आसंजन के कारण: सबसे पहले, सामग्री सूत्र अनुपयुक्त है। चयनित सामग्री में मजबूत स्वयं-चिपकने की क्षमता या अपर्याप्त एंटी-एजिंग प्रदर्शन होता है। दूसरा कारण यह है कि कटिंग सीम प्रसंस्करण के बाद कोई एंटी-स्टिकिंग उपचार नहीं किया गया, जिसके परिणामस्वरूप भंडारण या उपयोग के दौरान कटिंग सीम की संपर्क सतह का प्राकृतिक आसंजन होता है। असमान काटने के कारण: मुख्य रूप से काटने के उपकरण के अनुचित डिजाइन के कारण, जैसे अपर्याप्त उपकरण सटीकता और काटने के पथ का विचलन; इस बीच, उत्पादन प्रक्रिया के दौरान, प्रभावी निरीक्षण प्रक्रियाओं की कमी थी, और आयामी विचलन वाले उत्पादों की समय पर जांच नहीं की जा सकी, जिसके परिणामस्वरूप घटिया उत्पाद नीचे की ओर बह गए। कटे हुए सीम के टूटने के कारण: एक ओर, सामग्री सूत्र में दोष हैं, और सामग्री का आंसू प्रतिरोध और कठोरता अपर्याप्त है; दूसरी ओर, अनुचित संरचनात्मक डिजाइन, जैसे कि कटिंग सीम स्थिति पर तनाव एकाग्रता और अनुचित मोटाई वितरण, बल के अधीन होने पर आसानी से टूट जाता है। कट सीम के खराब फिट का कारण: मुख्य मुद्दा यह है कि डकबिल वाल्व की आयामी सहनशीलता को सख्ती से नियंत्रित नहीं किया जाता है, और मिलान असेंबली भागों के साथ फिट सटीकता अपर्याप्त है। इससे असेंबली के बाद कटे हुए सीम में हस्तक्षेप या गैप आ जाता है, जिससे कसकर बंद करना असंभव हो जाता है और अंततः बैकफ्लो रिसाव होता है। |

DOIT का समाधान

DOIT सालाना 60 मिलियन से अधिक डकबिल वाल्व का उत्पादन करता है। अनुप्रयोग क्षेत्रों में विभिन्न सटीक माइक्रो पंप और वाल्व शामिल हैं। हम अपने ग्राहकों के साथ मिलकर विकास करते हैं, उनके लिए उपयुक्त सामग्री फॉर्मूला का चयन करते हैं, उपयुक्त मोल्ड संरचना डिजाइन करते हैं, और सख्त विनिर्माण प्रक्रिया नियंत्रण लागू करते हैं। इसलिए, हम ग्राहकों को लगातार स्थिर गुणवत्ता वाले उत्पाद प्रदान कर सकते हैं। |

डीओआईटी के पास रबर परिशुद्धता डिजाइन में 15 वर्षों का समृद्ध अनुभव है और उसने उपरोक्त सभी समस्याओं को सफलतापूर्वक हल किया है।

संबंधित उत्पाद सिफ़ारिशें: विवरण देखने के लिए चित्र पर क्लिक करें

अब पूछताछ भेजें

अब पूछताछ भेजें