मोल्ड खोलने की क्षमता

| ustom ढले हुए भाग डिज़ाइन | मोल्ड डिज़ाइन संबंधी विचार यद्यपि रबर को जटिल आकार में ढाला जा सकता है, कस्टम-मोल्ड रबर भागों को विशिष्ट डिजाइन और विनिर्माण विचारों की आवश्यकता होती है। क्लोज़-टॉलरेंस मोल्डिंग और असेंबली की आवश्यकता वाले अनुप्रयोगों के लिए समाधान ढूंढना महत्वपूर्ण है। डीओआईटी रबर प्रोडक्ट्स की उत्पादन प्रक्रिया, सामग्री और तकनीकी ज्ञान में व्यापक विशेषज्ञता हमें डिजाइन सिफारिशें प्रदान करने और विश्वसनीय उत्पाद वितरित करने की अनुमति देती है। |

निम्नलिखित DOIT की मोल्ड क्षमताओं को दर्शाता है।

| परियोजना | विवरण |

| उच्च परिशुद्धता उपकरण | डीओआईटी के पास देश और विदेश दोनों जगह प्रथम श्रेणी के परिशुद्धता वाले सीएनसी और ईडीएम प्रसंस्करण उपकरण हैं, और मोल्ड प्रसंस्करण परिशुद्धता का स्तर स्थिर और विश्वसनीय है। |

| साँचे की सामग्री का चयन | ग्राहकों द्वारा आवश्यक उत्पाद प्रकार, संरचना, सतह की आवश्यकताओं और उत्पाद जीवन चक्र जैसे कारकों के आधार पर, डीओआईटी विभिन्न प्रकार के स्टील का मूल्यांकन और चयन करता है। उपलब्ध सामग्रियों में S50C, P20, 718, NAK80, S136H आदि शामिल हैं। |

| मोल्ड टेम्पलेट अंशांकन | मोल्ड खोलने से पहले, सभी नए टेम्पलेट्स के सामने और पीछे के दोनों किनारों को एक उच्च परिशुद्धता वाली पानी पीसने वाली मशीन का उपयोग करके ग्राउंड किया जाएगा ताकि मोल्ड के दोनों किनारों की समानता और मोल्ड दबाने के बाद मोल्ड क्लैंपिंग सटीकता सुनिश्चित की जा सके। |

| सिकुड़न प्रबंधन | डीओआईटी ने विभिन्न रबर सामग्रियों के लिए सिकुड़न दरों का एक पूरा डेटाबेस स्थापित किया है। इसके आधार पर, यह सुनिश्चित करने के लिए कि उत्पाद ड्राइंग सहिष्णुता आवश्यकताओं को पूरा करता है और उत्पाद आयामों के सीपीके स्तर में सुधार करता है, मोल्ड खोलने के आकार को सावधानीपूर्वक नियंत्रित किया जाता है। |

| मोल्ड डिजाइन क्षमता | डीओआईटी निम्नलिखित प्रमुख प्रकार के मोल्ड प्रसंस्करण को डिजाइन और निर्माण कर सकता है: 1. परिशुद्धता मोल्डिंग मोल्ड (ओ-रिंग, वाई-टाइप रिंग, एक्स-टाइप रिंग, गैसकेट, आदि) 2. इंजेक्शन सांचे 3. सतत स्थानांतरण सांचे 4. तरल सिलिकॉन रबर मोल्ड |

| विशेषज्ञता प्रकार | डीओआईटी विशेष रूप से उच्च परिशुद्धता वाले ओ-रिंग मोल्डिंग मोल्ड्स, विशेष रूप से ऑटोमोटिव ओ-रिंग मोल्ड्स में अच्छा है। उत्पाद की उपस्थिति, फ्लैश क्षमता, मोल्ड क्लैम्पिंग लाइन परिशुद्धता और आयामी परिशुद्धता यूरोप और संयुक्त राज्य अमेरिका में समान उत्पादों की तुलना में बेहतर है। |

| डीओआईटी लाभ | 1. स्वतंत्र रूप से नियंत्रणीय गुणवत्ता और डिलीवरी समय और उद्योग की तुलना में बेहतर आपातकालीन प्रतिक्रिया क्षमता के साथ स्वतंत्र रूप से मोल्ड डिजाइन और निर्माण करना। 2. मोल्ड डिजाइनरों के पास उच्च सफलता दर और परीक्षण लागत को कम करने के साथ 10-20 वर्षों का समृद्ध डिजाइन अनुभव है। 3. मोल्ड की लागत कम है, और रखरखाव सुविधाजनक है। ग्राहक की सहमति प्राप्त करने के बाद प्रतिकृति मोल्ड में स्वयं निवेश किया जा सकता है। 4. सभी टेम्प्लेट विश्वसनीय आपूर्ति और स्थिर गुणवत्ता वाले बड़े-ब्रांड स्टील का उपयोग करते हैं। 5. मोल्ड खोलने वाले उपकरण को स्थिर और विश्वसनीय परिशुद्धता के साथ समय पर अद्यतन और कैलिब्रेट किया जाता है। 6. इसमें विविध तकनीकी क्षमताओं के साथ विभिन्न प्रकार के सांचों को विकसित करने और संसाधित करने की क्षमता है, और यह ग्राहकों के लिए विभिन्न उत्पादों को विकसित करने की क्षमता ले सकता है। 7. मास्टरकैम, यूजी और प्रो/इंजीनियर सहित मोल्ड डिजाइन और निर्माण के लिए विभिन्न सीएडी, सीएएम और सीएई एप्लिकेशन सॉफ्टवेयर के संचालन में कुशल। |

यहां इसकी मुख्य दक्षताओं का विस्तृत अवलोकन दिया गया है:

विदाई के बोल

पार्टिंग लाइन की स्थिति और मोल्ड प्लेटों की संख्या डिज़ाइन के अनुसार भिन्न हो सकती है। बुनियादी दिशानिर्देश:

1、विभाजन रेखा को कोनों पर छिपाएं; यदि नहीं, तो इसे किसी द्वितीयक या विनीत सतह पर रखें।

2、बेहतर प्लेट फ़िट के लिए साफ़, सरल बिदाई लाइनें डिज़ाइन करें।

3、दो-प्लेट वाले सांचे से नाजुक, छोटे या सख्त हिस्सों को निकालना मुश्किल हो, इसके लिए तीन-प्लेट वाला सांचा एक सामान्य समाधान है।

4、कार्यात्मक या सौंदर्य कारणों से आपत्तिजनक विभाजन रेखाओं से बचने के लिए, उन्हें ऊपर/नीचे से भाग के मध्य तक रखें।

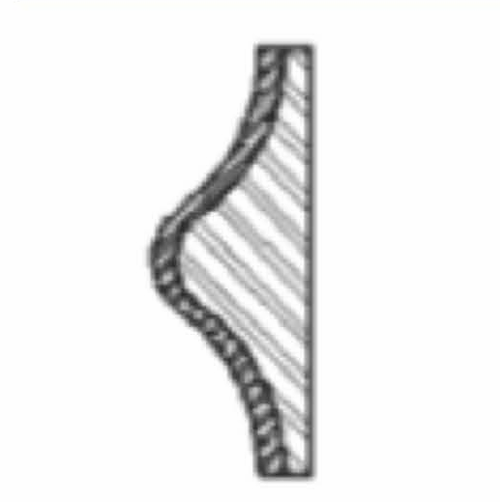

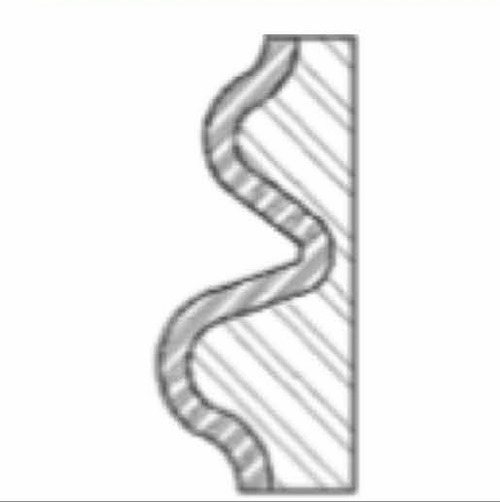

बाधित

| अंडरकट एक भाग की विशेषता है जो वापस अपने मुख्य भाग में प्रक्षेपित होती है। गहरे अंडरकट्स से भाग सख्त हो जाता है या साँचे से निकालना असंभव भी हो जाता है। ऐसे सांचे बनाना और चलाना महंगा होता है, जिससे लागत अधिक आती है। | आसान निष्कासन  साइड से दृश्य कम मोल्ड कीमत | हटाना कठिन  साइड से दृश्य उच्च साँचे की कीमत |

कोने और किनारे

त्रिज्या कोने शीर्ष दृश्य   स्टील के सांचों को चौकोर सांचों की तुलना में गोल कोनों से मशीन में बनाना आसान होता है। नुकीले कोने मशीनिंग को कठिन और महंगा बनाते हैं, और मोल्डिंग में दोष पैदा कर सकते हैं, जिससे गुणवत्ता को नुकसान पहुंच सकता है। इस प्रकार, ऊपर से देखने पर भागों के कोने गोल होने चाहिए। | चौकोर किनारे साइड से दृश्य   |

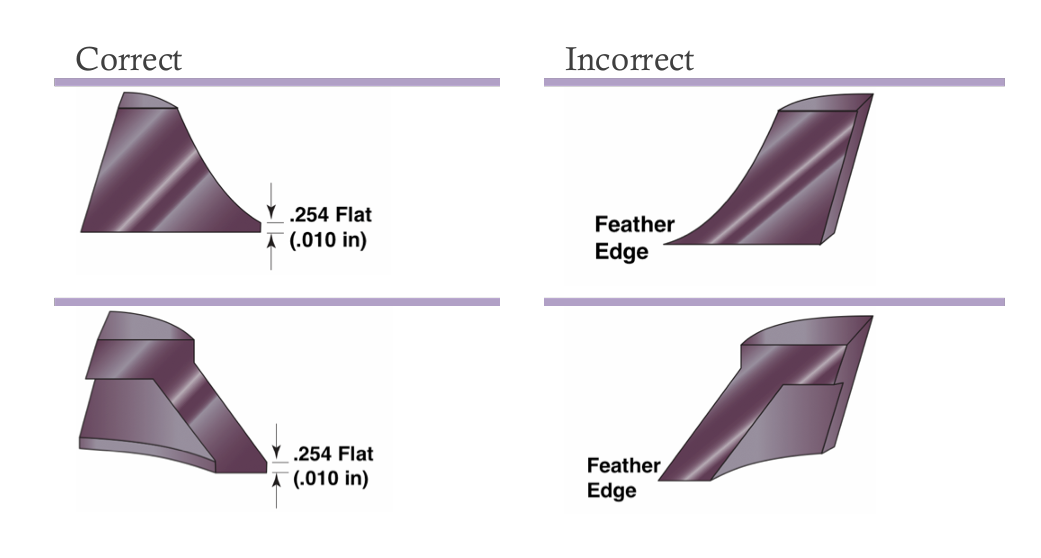

तीक्ष्ण किनारे

| नुकीले किनारे—जिन्हें चाकू का किनारा या पंख का किनारा भी कहा जाता है—सांचे से निकाले जाने पर फटने लगते हैं और सामान्य डीफ्लेशिंग के दौरान चिपक सकते हैं। इसलिए जब तक कि तेज़ किनारे आवश्यक न हों, उन्हें चौकोर करने की अनुशंसा की जाती है (न्यूनतम 0.25 मिमी या .01 इंच)। |  |

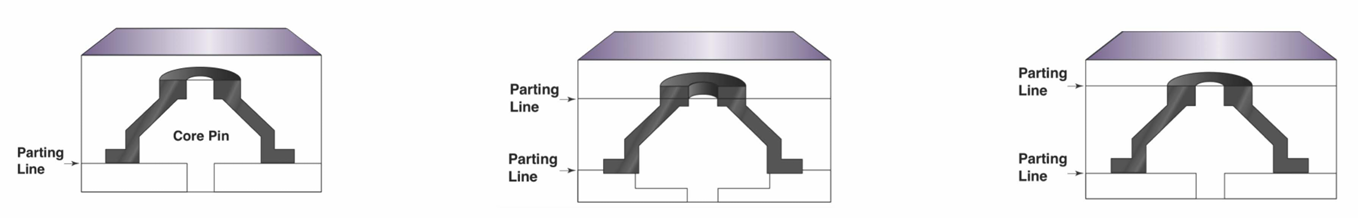

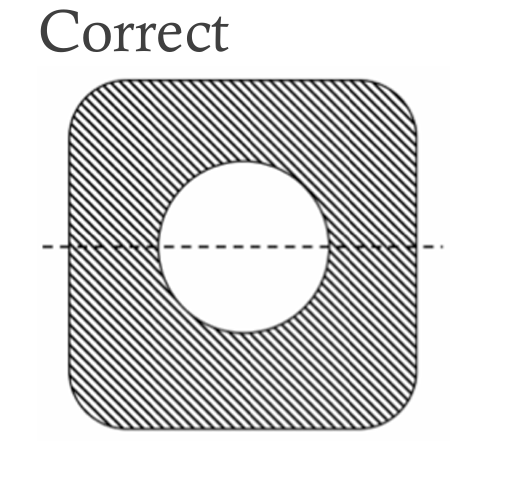

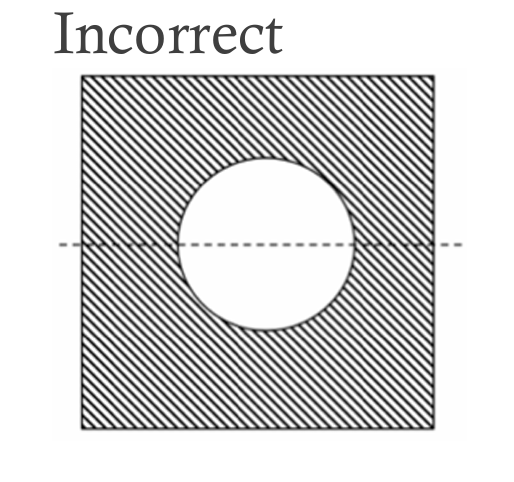

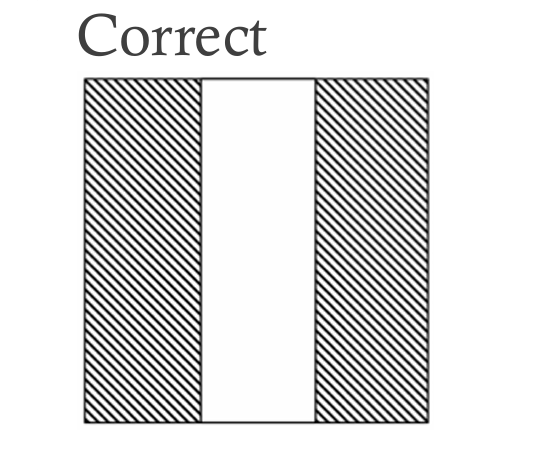

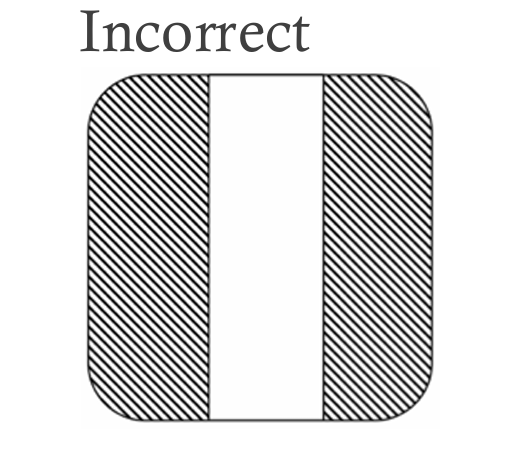

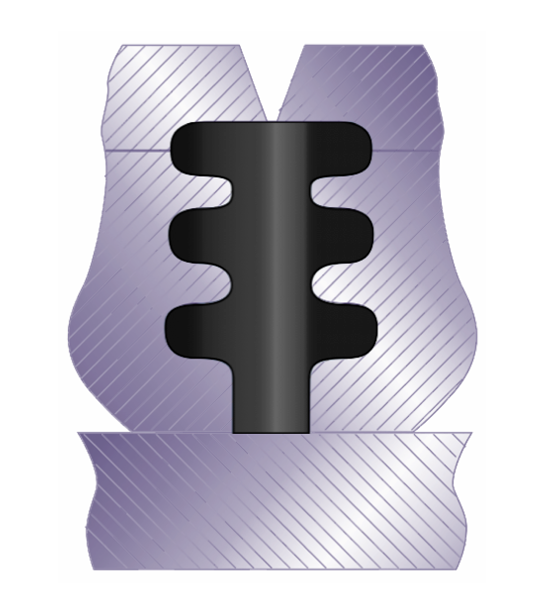

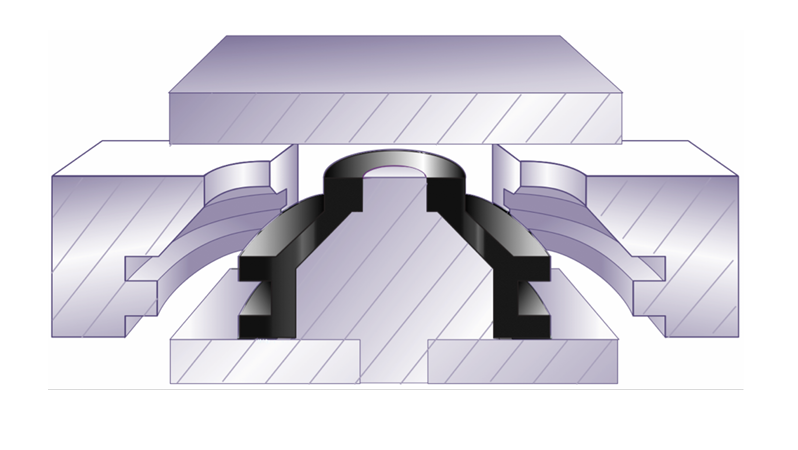

एक सांचे का खुला होना

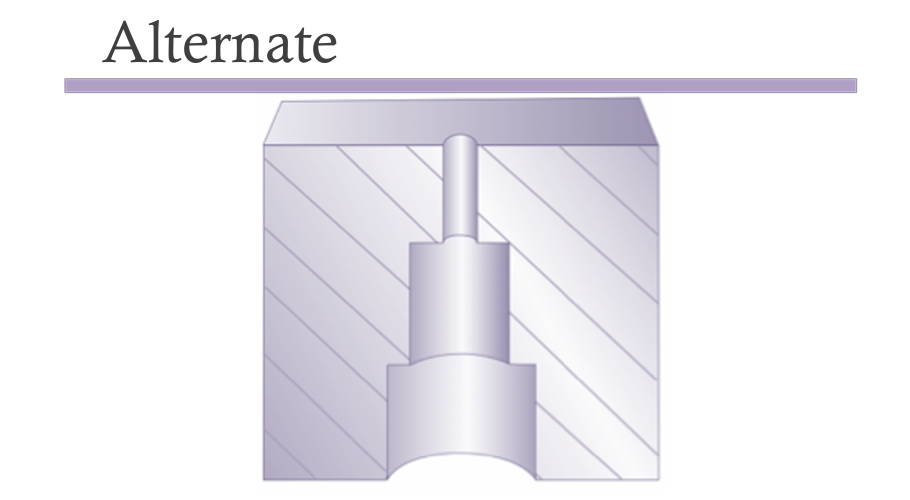

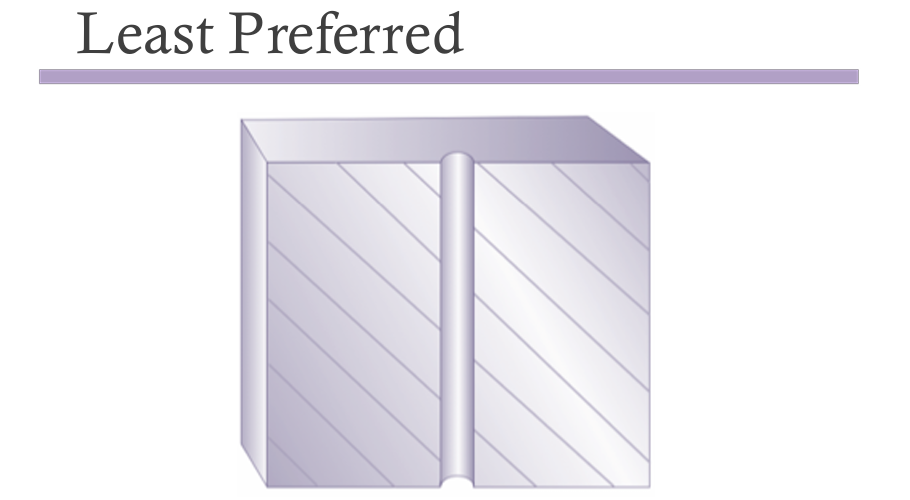

लंबवत किसी सांचे को डिज़ाइन करते समय, सांचे से भाग को हटाने पर भी विचार किया जाना चाहिए। उदाहरण के लिए, तीन प्लेटों से बना सांचा (दाएं) लंबवत खुलता है। इस मामले में, क्षैतिज रूप से खुलने वाले सांचे से भाग को हटाना संभव नहीं होगा। |  | क्षैतिज और लंबवत चार प्लेटों से बना सांचा (दाएं) क्षैतिज और लंबवत रूप से खुलता है। केंद्र छेद के माध्यम से अंडरकट फीचर को खींचने की कोशिश करने की तुलना में इस डिज़ाइन में भाग को बाहर निकालना आसान है। |  |

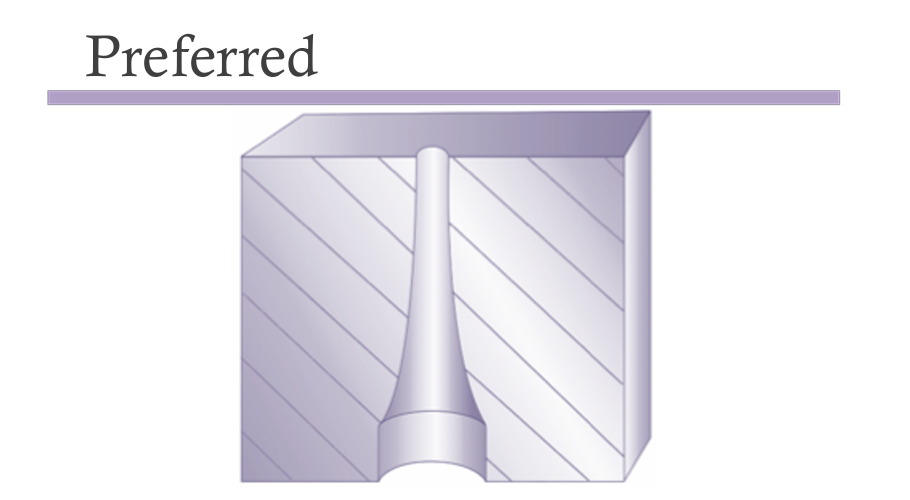

छेद

गुहा में एक कोर पिन डालने से छेद या आंतरिक व्यास बनते हैं। उच्च मोल्डिंग दबाव पिन पर मजबूत बल लगा सकता है, संभवतः इसे मोड़ सकता है और अनियमित छेद पैदा कर सकता है। इस प्रकार, पिन को झुकने या टूटने से बचाने के लिए कोर पिन का आकार और छेद के भीतरी व्यास को अधिकतम किया जाना चाहिए (विशेषकर आधार पर)। बुनियादी दिशानिर्देश हैं: -छेद की ऊंचाई उसके व्यास के दोगुने से अधिक नहीं होनी चाहिए -छेद का न्यूनतम व्यास लगभग 1.27 मिमी (.050 इंच) होना चाहिए |    |

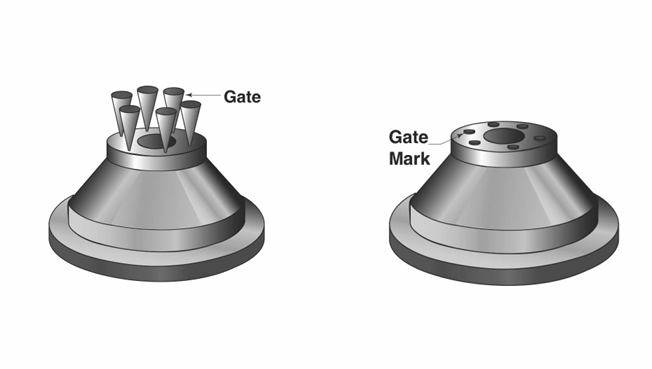

द्वार